更新时间:2021-01-14 16:32:04

近日,由德联邦巴登-符腾堡州的科学、研究和艺术部以及SIMUTENCE公司资助的轻量化科研项目“VirtualSMC”正式开展。

该项目旨在通过简化的仿真方法,为片状模塑料(SMC)开发出一种适用于工业化应用的数字化工艺流程模型。该项目由德国卡尔斯鲁厄理工学院(简称KIT)的车辆系统技术研究所(简称FAST)主导,ACTC通过提供一款SMC电池包的设计,支持此项目的开发、验证和最终的成品展示。该项目已于2020年3月开始,为期一年半。

片状模塑料(SMC)是一种纤维增强的热固性材料,与常规的复合材料相比,其可定制化的材料体系和制造工艺极大地提高了纤维增强复合材料工业级应用的潜力,这种趋势在新能源电动汽车(BEV)的电池包上尤其明显。SMC设计自由度很高,材料成本较低,种种优势已经体现在各类研究机构及厂家的多种轻量化解决方案中。

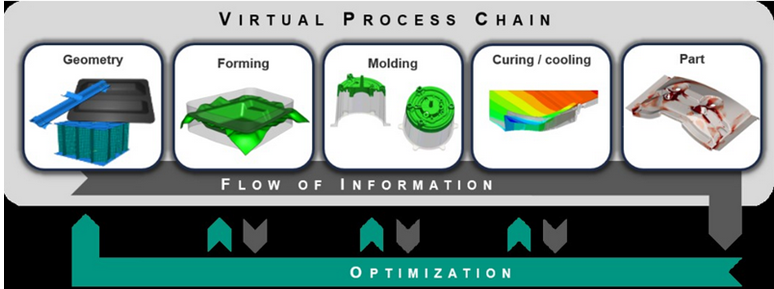

为了充分利用SMC轻量化解决方案的潜力,采用合适的仿真设计和优化方法是必不可少的。与此同时,制造过程会显著影响产品中纤维取向等结构,进而影响产品的性能。因此,有效的仿真设计还需要一个对实际制造过程的数字化映射系统(digital twin),也需要一个虚拟的工艺过程链,这可以为后续的进一步仿真方法,如翘曲变形仿真、结构仿真等保留制造过程对于产品性能的影响。不过,之前的学术模型过于复杂,导致无法生成有效的材料卡片用于工业化产品的结构仿真当中。而且,他们还没有足够成熟的技术来清晰描绘不同的工艺制造过程来满足最小精度和最大数值效率的要求。

VirtualSMC项目将弥补以上诸多局限,通过简化的仿真方法,为SMC轻量化解决方案建立高效的工艺流程仿真设计,推动SMC材料的大规模工业化应用。

作为该项目演示部件的电池包,由ACTC研发团队自主研发并使用SMC模压 & PCM混合成型工艺试制而成,950 x 570 x 280 mm的尺寸条件下重量不到5KG。产品通过复杂和精密的模具设计实现了SMC模压和PCM模压混合成型,并内嵌了金属件,无需额外胶结金属件,提升了连接部位的强度。这种新型的工艺为新的产品设计提供了思路,也将在“VirtualSMC”项目中,为高效数字化仿真设计的验证提供支撑。